Volume 05

Die Macht des Weniger: Klebstoffe reduzieren, Effizienz maximieren

Das sind unsere Eco Talks

In unserer Serie "Eco Talks" kommen führende Köpfe von Baumer hhs zu Wort, um ihre persönlichen Einblicke in das Thema Nachhaltigkeit zu teilen. In exklusiven Interviews beleuchten sie, welche Maßnahmen Baumer hhs bereits ergriffen hat und kontinuierlich umsetzt, um Umweltfreundlichkeit voranzutreiben. Gleichzeitig zeigen sie auf, wie unsere innovativen Lösungen Kunden dabei unterstützen, ihren ökologischen Fußabdruck zu reduzieren und gleichzeitig ihre Produktionsprozesse effizienter zu gestalten. "Eco Talks" – die inspirierende Perspektive auf nachhaltige Innovation und Verantwortung.

In der Verpackungsindustrie wird Nachhaltigkeit zunehmend zum Maßstab für Innovation. Während sich große Debatten um Materialien und Recyclingkreisläufe drehen, bleibt ein entscheidender Aspekt oft unbeachtet: der Klebstoff. Dabei können bereits kleine Veränderungen im Klebstoffauftrag enorme Auswirkungen auf Ressourcenschonung, CO₂-Fußabdruck, Produktionskosten und Recyclingfähigkeit haben. Im Gespräch mit Andreas Brandt, Marketing Manager bei Baumer hhs, wird schnell deutlich: Wer nachhaltig denken will, muss auch in Millilitern rechnen können. Unser Redakteur Florian Lemke sprach mit ihm über punktgenaue Applikation, langlebige Technik und warum intelligenter Klebstoffauftrag ein unterschätzter Hebel für mehr Effizienz und Verantwortung ist.

Florian Lemke: Herr Brandt, wir hören aktuell viel über Nachhaltigkeit in der Verpackungsindustrie. Doch oft wird dabei über Materialien gesprochen – seltener über Klebstoff. Ist das Thema überhaupt relevant?

Andreas Brandt: Unbedingt. Klebstoff wird in der Verpackungsproduktion zwar oft nur als ein Nebenfaktor gesehen, aber er spielt eine entscheidende Rolle. Man darf nicht vergessen: Der Klebstoffauftrag passiert millionenfach pro Tag in einem Verpackungsbetrieb. Wenn man hier pro Verpackung auch nur ein Gramm spart, ist das bei dieser Menge bereits eine erhebliche Ressourceneinsparung – ganz zu schweigen vom finanziellen Effekt.

Florian Lemke: Warum ist die Klebstoffeinsparung eigentlich so ein zentraler Aspekt in Sachen Nachhaltigkeit? Es geht ja nicht nur um die Kosten, die Sie eben auch angesprochen haben.

Andreas Brandt: Natürlich ist die wirtschaftliche Seite wichtig – weniger Klebstoff bedeutet geringere Materialkosten. Aber der entscheidende Punkt ist: Jedes Gramm Klebstoff, das wir einsparen, muss gar nicht erst produziert werden. Und das ist ein enormer Hebel in Sachen Nachhaltigkeit. Denn bei der Herstellung von Klebstoffen fallen Rohstoffverbrauch, Energieeinsatz und CO₂-Emissionen an. Wird weniger verbraucht, wird auch weniger transportiert – oft über lange Strecken – und letztlich muss auch weniger entsorgt werden. Man unterschätzt leicht, wie groß der ökologische Rucksack selbst kleiner Mengen Klebstoff ist. Unsere Systeme helfen dabei, diesen Rucksack konsequent zu verkleinern – ganz ohne Qualitätsverlust in der Anwendung

Florian Lemke: Wie trägt Baumer hhs zu dieser Einsparung bei?

Andreas Brandt: Wir setzen seit vielen Jahren auf Lösungen, die präzisen und damit ressourcenschonenden Klebstoffauftrag ermöglichen. Konkret geht es dabei um unsere innovativen Auftragsmodi, mit denen wir Klebstoff nicht nur präzise, sondern auch reduziert dosieren – bei gleichbleibend höchster Qualität. Das geschieht beispielsweise durch Punkt- und Strichauftrag – wir nennen das auch „Dotting Mode“ und „Stitching Mode“.

Florian Lemke: Das klingt technisch – was genau steckt hinter diesen Modi?

Andreas Brandt: Früher – und vielerorts heute noch – wird Klebstoff als kontinuierliche Raupe aufgetragen. Also ein durchgehender Strang, ähnlich wie Zahnpasta aus der Tube. Dabei wird zwangsläufig mehr Klebstoff verwendet, als für eine stabile Verbindung eigentlich notwendig wäre. Unsere Systeme hingegen applizieren den Leim in kurzen unterbrochenen Linien oder als gezielte Punkte. Dadurch entsteht zwischen den Auftragspunkten eine Art "Luftbrücke", die aber die Verklebung nicht beeinträchtigt, weil sich der Klebstoff beim Andrücken verteilt und eine ebenso starke, manchmal sogar bessere Verbindung entsteht.

Florian Lemke: Also ist das Ergebnis sogar besser?

Andreas Brandt: In vielen Fällen ja. Der Trick ist, dass wir die physikalischen Eigenschaften des Leims nutzen: seine Viskosität, sein Fließverhalten, seine Aushärtung. Der Dotting Mode etwa setzt winzige Leimpunkte, die genau dort sitzen, wo sie gebraucht werden. Der Stitching Mode unterteilt durchgängige Raupen in kurze Linien – ideal gerade in der Verklebung von Wellpappe. Das reduziert den Materialeinsatz deutlich, häufig um bis zu 50 Prozent. Und das ist kein Marketingwert, sondern ein realistisch erreichbares Ziel, das unsere Kunden regelmäßig in der Praxis realisieren.

Florian Lemke: Ist diese Technologie bei Ihren Kunden bereits etabliert?

Andreas Brandt: Bei vielen Kunden ja – besonders dort, wo Nachhaltigkeit und Kosteneffizienz im Fokus stehen. Aber wir sehen nach wie vor großes Potenzial, diese Technologie weiter zu verbreiten. Manche Produzenten sind noch zurückhaltend, weil sie annehmen, eine punktuelle Auftragstechnik könnte zu Haftungsproblemen führen. Genau deshalb legen wir großen Wert auf intensive Beratung und Praxistests – denn wenn man es richtig macht, ist das Gegenteil der Fall.

Florian Lemke: Lassen Sie uns noch über die technischen Systeme sprechen. CorrBox Solution ist eines Ihrer Flaggschiffe. Was macht diese Lösung so besonders?

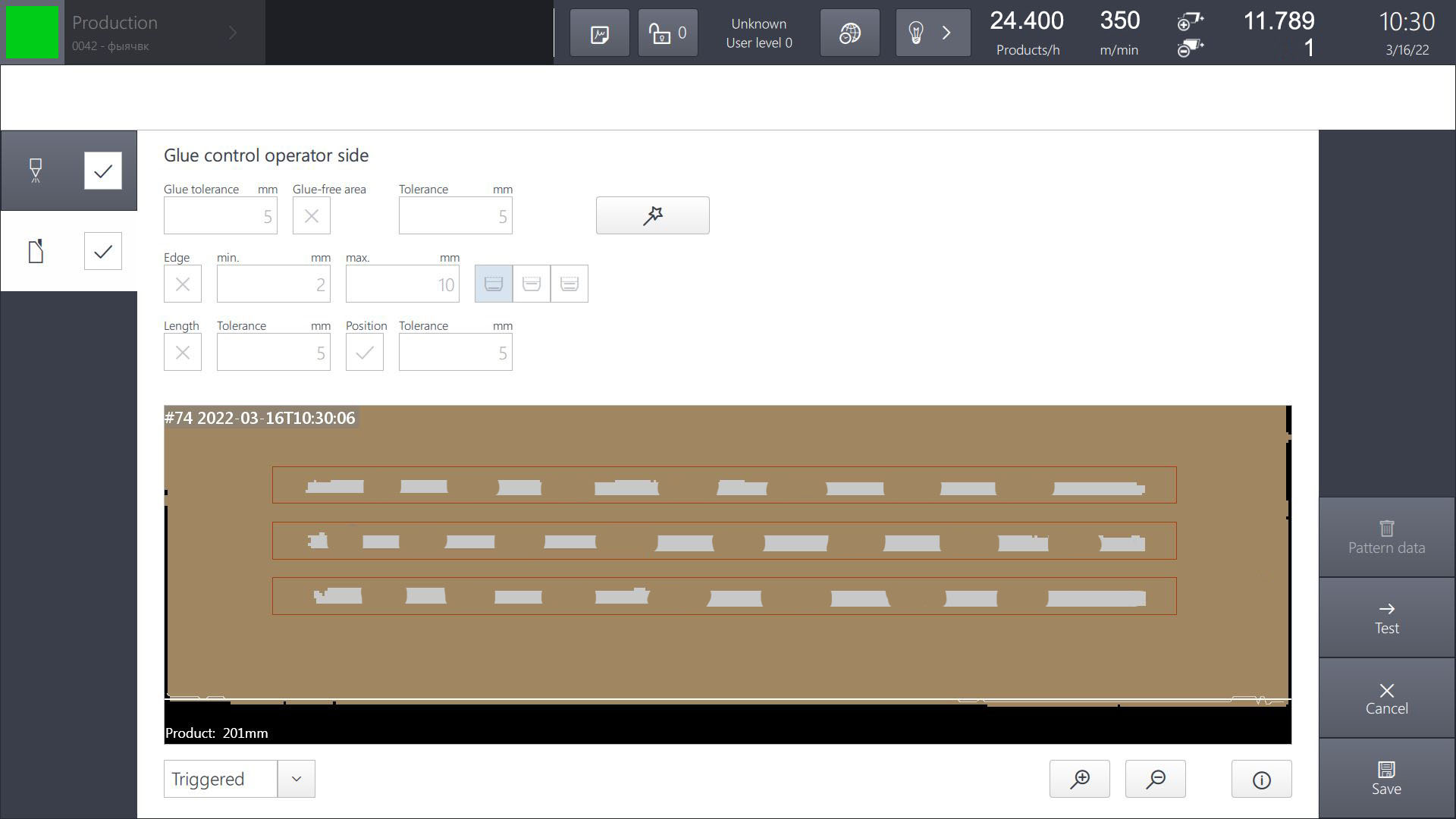

Andreas Brandt: CorrBox Solution ist unsere modulare Komplettlösung für den Klebstoffauftrag und Qualitätssicherung in der Wellpappenverarbeitung. Sie kombiniert präzise Applikationstechnik mit intelligenter Steuerung und Qualitätskontrolle. Herzstück ist der sogenannte Glue Save Modus – eine Softwarefunktion, die den Klebstoffauftrag situativ regelt. Das heißt: Der Bediener gibt in der Steuerung ein, wie viel Prozent Klebstoff eingespart werden soll. Der Klebstoffauftrag wird automatisch angepasst. Das reduziert den Verbrauch mit einem Klick.

Florian Lemke: Und die Qualität leidet nicht darunter?

Andreas Brandt: Im Gegenteil. Dies belegen unabhängige Studien der PTS (Papiertechnische Stiftung). Unsere Kunden berichten außerdem, dass sich ihre Klebeverbindungen durch die gezieltere Dosierung sogar verbessert haben. Denn zu viel Klebstoff kann genauso schaden wie zu wenig. Er kann herausquellen, Oberflächen beschädigen oder unnötig lange trocknen müssen. Weniger ist hier oft mehr – sofern es kontrolliert geschieht.

Florian Lemke: Ein weiteres Thema, das gerne übersehen wird: Die Langlebigkeit der Systeme. Wie sieht es bei Baumer hhs in diesem Bereich aus?

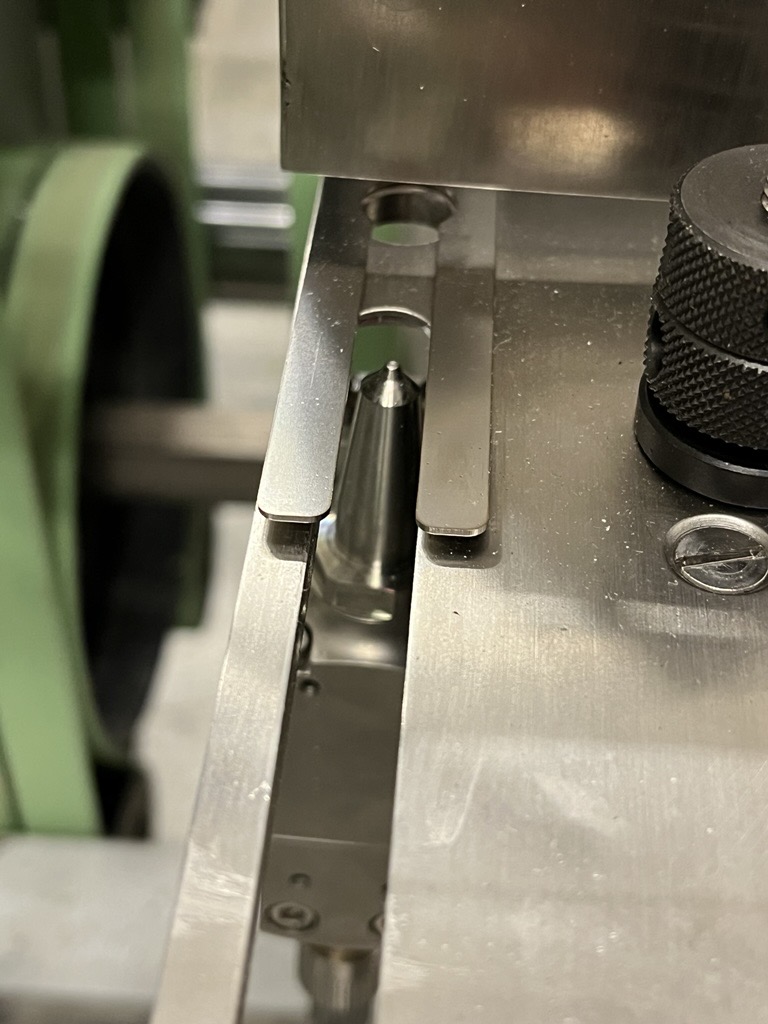

Andreas Brandt: Das ist tatsächlich ein ganz wesentlicher Aspekt, wenn wir über Nachhaltigkeit sprechen. Denn ein langlebiges System spart nicht nur Geld, sondern auch Ressourcen, Energie und CO₂-Emissionen. Nehmen Sie zum Beispiel unser PX 1000 Ventil – das ist eines unserer High-End-Ventile für den Kaltleimauftrag. Dieses Ventil wurde für maximale Lebensdauer konstruiert und hält je nach Einsatzbereich viele hundert Millionen Zyklen aus. Das sind reale Einsätze in Hochgeschwindigkeitslinien – keine Laborbedingungen. Das gilt für alle unsere Ventile.

Florian Lemke: Was macht das PX 1000 und alle anderen Ventile so langlebig?

Andreas Brandt: Baumer hhs ist als Pionier im Bereich elektrischer Ventile im Kaltleim- und Heißleimauftrag Innovationstreiber dieser Technologie die sich besonders durch ihren minimalen Verschleiß und maximale Präzision auszeichnet.

Hinzu kommt die Summe aus durchdachten Design, hochwertigen Materialien und präziser Fertigung. Die internen Bauteile sind so ausgelegt, dass sie unter hoher Last und bei intensiver Nutzung über Jahre hinweg funktionieren. Das Gehäuse ist robust, die Dichtungssysteme sind verschleißarm. Kurz: Die Systeme zeichnen sich durch ihre Wartungsfreundlichkeit und Langlebigkeit aus – und das ist in Sachen Nachhaltigkeit ein echter Mehrwert.

Florian Lemke: Also auch ein wirtschaftlicher Vorteil?

Andreas Brandt: Absolut. Denn in der Praxis zählt ja beides: Wer Klebstoff spart und gleichzeitig Wartungszyklen reduziert, senkt die Gesamtkosten seiner Produktion signifikant. Und das, ohne an Qualität zu verlieren – im Gegenteil.

Florian Lemke: Wie nehmen Ihre Kunden diese Argumente auf?

Andreas Brandt: Sehr positiv – vor allem, wenn wir die technischen Vorteile in realen Produktionsumgebungen zeigen. Unsere Erfahrung ist: Nachhaltigkeit ist für viele unserer Kunden kein Selbstzweck, sondern Teil einer ganzheitlichen Prozessoptimierung. Und genau das liefern wir mit unseren Lösungen.

Florian Lemke: Gibt es noch weitere Systeme, die sich besonders bewährt haben?

Andreas Brandt: Ein weiteres gutes Beispiel ist unsere Side Seam Gluing Solution für die Faltschachtelproduktion. Sie ersetzt das klassische Leimrad, das in den meisten Produktionslinien noch gang und gäbe ist. Aus ökologischer Sicht ist das Leimrad ein in der Historie begründeter Alptraum. Denn beim konventionellen Leimauftrag per Leimrad fällt täglich ein nicht unerheblicher Reinigungsaufwand an – mit der Folge, dass Klebstoffreste entsorgt und große Mengen Reinigungswasser verbraucht werden. Unsere Lösung dagegen arbeitet vollständig kontaktlos und digital. Das bedeutet, es wird kein Leimbecken mehr benötigt, das verschmutzt und damit entleert und gereinigt werden muss, kein Reinigungswasser, kein Klebstoffabfall, keine zusätzliche Chemie. Und der Effekt geht über die Ressourcenschonung hinaus: Weniger Reinigungszeiten bedeuten mehr Maschinenlaufzeit, also mehr Effizienz bei gleichzeitig reduziertem ökologischen Fußabdruck. Das ist ein klarer Gewinn für Umwelt und Wirtschaftlichkeit zugleich.

Florian Lemke: Spielt Digitalisierung hierbei und generell in der Klebstoffapplikation eigentlich bereits eine Rolle?

Andreas Brandt: Ja, eine sehr große sogar. Denn nur, wenn man Daten präzise erfassen kann, kann man Prozesse effizient steuern. Wir bieten Systeme an, die Klebstoffverbrauch, Temperatur, Auftragspunkte und mehr in Echtzeit überwachen und dokumentieren. Das hilft nicht nur bei der Prozesskontrolle, sondern ist auch ein wichtiges Element für die Nachvollziehbarkeit und Qualitätssicherung – etwa in der Lebensmittelverpackung oder bei Pharmaprodukten.

Florian Lemke: Wie sehen Sie die Zukunft des Klebstoffauftrags in der Verpackungsbranche?

Andreas Brandt: Ich denke, wir stehen erst am Anfang einer Entwicklung, in der Nachhaltigkeit, Digitalisierung und Automatisierung immer enger zusammenrücken. Unsere Aufgabe als Systemanbieter ist es, Lösungen zu entwickeln, die diese Trends miteinander verbinden – zum Nutzen unserer Kunden und letztlich auch zum Nutzen unserer Umwelt.

Florian Lemke: Herr Brandt, vielen Dank für das ausführliche Gespräch!

Andreas Brandt: Sehr gerne. Es freut mich, wenn wir zeigen konnten, dass nachhaltiger Klebstoffauftrag kein Widerspruch in sich ist – sondern ein wichtiges und zukunftsfähiges Thema.

Fazit:

Was zunächst unscheinbar klingt, offenbart im Detail enormes Potenzial: Der präzise und sparsame Klebstoffauftrag ist ein wirkungsvoller Beitrag zur Ressourcenschonung in der Verpackungsindustrie. Baumer hhs zeigt mit seinen Technologien und langlebigen Komponenten, wie konsequent Nachhaltigkeit bereits heute in der Produktion umgesetzt werden kann – nicht als Marketingfloskel, sondern als erprobte, wirtschaftlich sinnvolle Lösung. Das Interview mit Andreas Brandt beweist: Wer nachhaltiger produzieren will, muss nicht zwangsläufig mehr investieren – sondern klüger.