Gemeinsam für Ihre Kunden und Produkte!

Wir sind Ihr starker Partner in Sachen Klebstoffauftrag und Qualitätskontrolle.

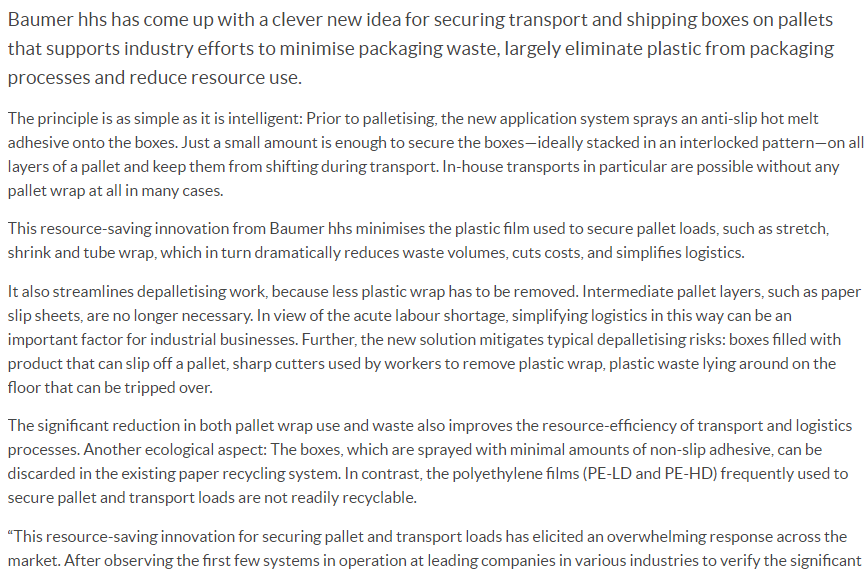

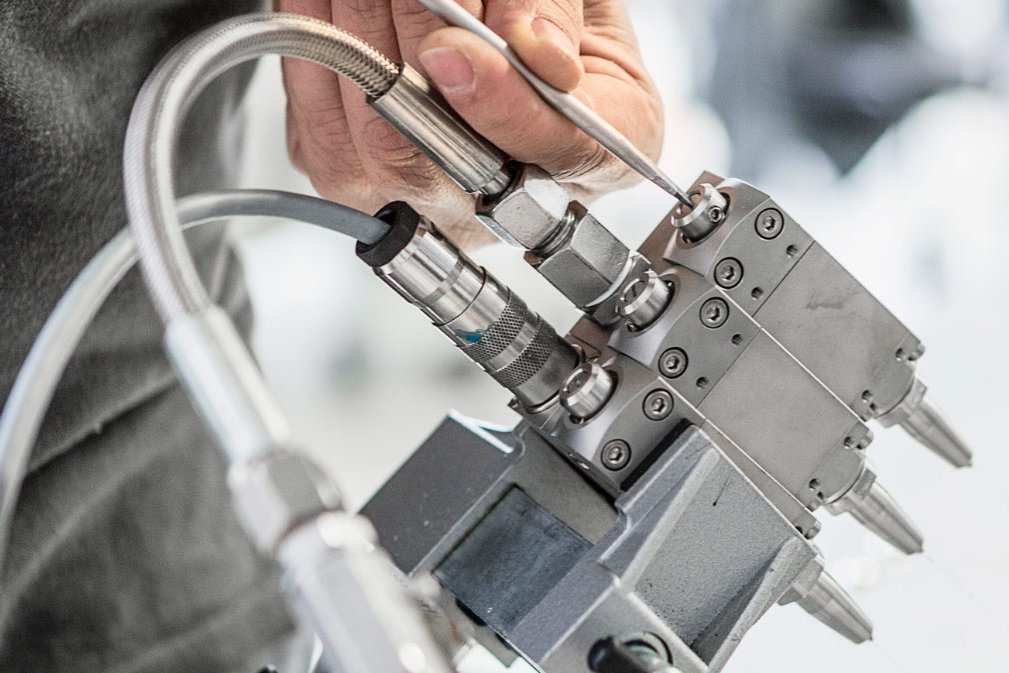

Seit mehr als 35 Jahren dreht sich bei Baumer hhs alles um sicheres Kleben und das Ziel, den hohen Anforderungen unserer Kunden und denen eines dynamischen Marktes zu entsprechen. Egal, ob Sie Heiß- oder Kaltleim verarbeiten, ob Sie die Qualität Ihrer Produkte mit Sensoren oder mit Kameras kontrollieren wollen, bei Baumer hhs finden Sie die Lösung!

Wir wollen unsere Kunden begeistern - durch hochwertige Produkte und kompetenten Rund-Um-Service in allen Industrien.

Am besten Sie überzeugen sich selbst!

Termine

Besuchen Sie uns auf einer unserer Veranstaltungen

Aktuelle Neuigkeiten

Das Neueste und Interessanteste aus der Welt von Baumer hhs

Baumer hhs Blog

Lesen Sie die neuesten Blogbeiträge von Baumer hhs

Presse-Mitteilungen

Lesen Sie die neuesten Pressemitteilungen über Baumer hhs.

Sie kennen Ihre Produkte.

Wir verstehen Ihre Branche.

Unsere Begeisterung und das Streben nach Verbesserung sind die Basis für innovative und effiziente Produkte.

Wir denken als partnerschaftlicher Qualitäts- und Serviceführer voraus.

Am besten Sie überzeugen sich selbst!

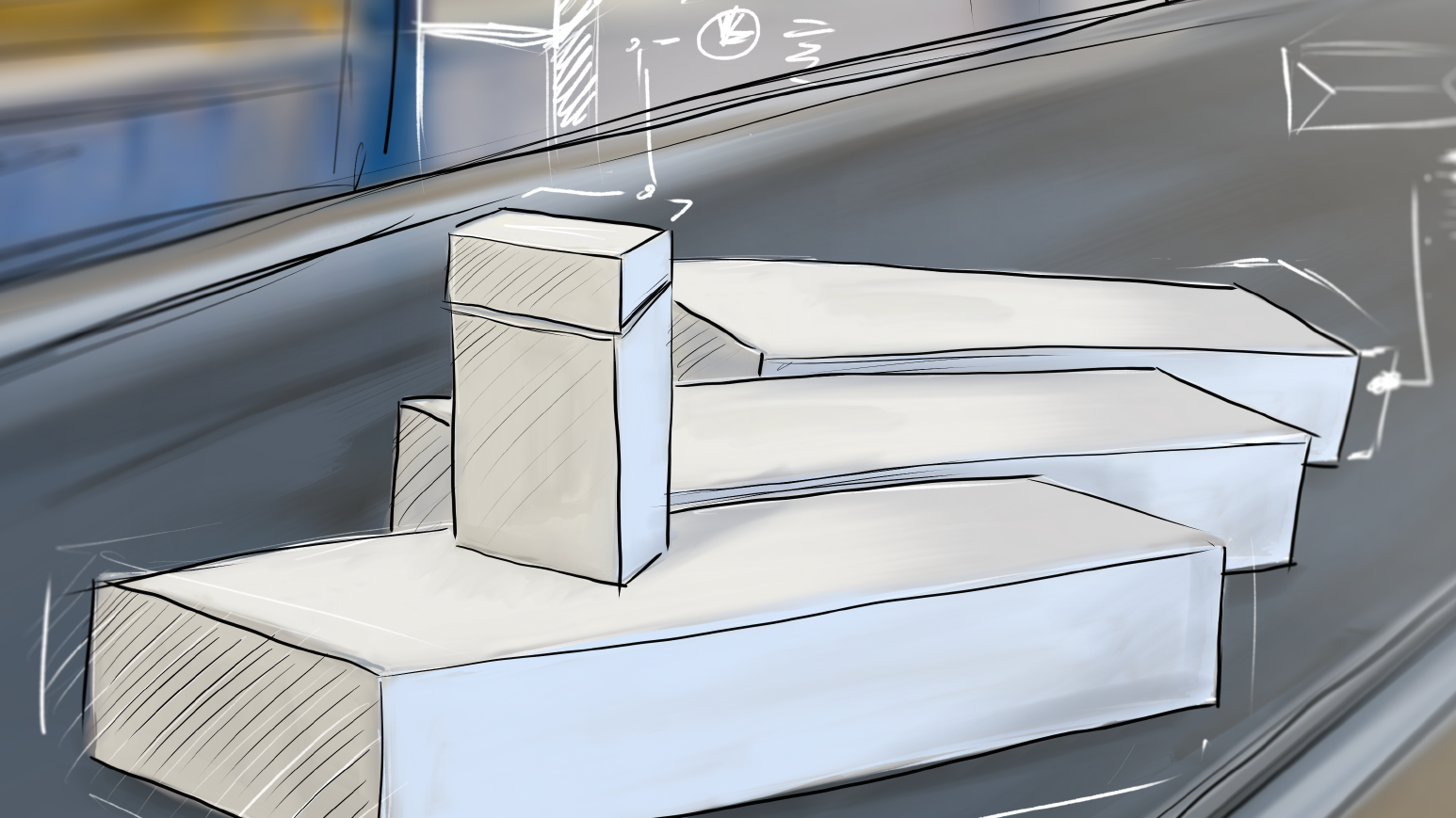

Faltschachtel

Von der einfachen Schachtel bis zum komplexen Sixpack.

Wellpappe

Moderne Flexo Folder Gluer Produktion.

Endverpackung

Effiziente und ressourcenschonende Verpackungsherstellung.

E-Commerce

Unsere verschiedenen E-Commerce-Lösungen.

Tabak

Industrielle Lösungen für die Tabak verarbeitende Industrie.

Druckweiterverarbeitung

Perfekte Lösungen für alle Anforderungen.

Wir stehen Ihnen kompetent zur Seite.

Finden Sie den passenden Ansprechpartner

in unserem weltweiten Vertriebsnetz.